Séparation du métal lors du recyclage du bois

By chameleon | 26 juin 2024

Le bois est l’un des matériaux les plus recyclables de tous les déchets. Les déchets de bois provenant de produits en bois très utilisés, tels que les palettes et les meubles, sont réutilisés pour fabriquer des meubles, des matériaux de construction, des litières pour animaux et des combustibles. Toutefois, les métaux ferreux et non ferreux contaminent le bois à partir de sources secondaires.

Séparation de la contamination métallique

La contamination métallique problématique se présente sous de nombreuses formes, telles que les clous, les vis et les fixations. La majorité des métaux sont retirés après au moins une étape de déchiquetage, au cours de laquelle la contamination est libérée et peut être séparée.

Comme pour la plupart des processus de séparation, plusieurs étapes distinctes de séparation des métaux sont nécessaires pour obtenir un retrait optimal.

Séparation des métaux après le déchiquetage primaire

La majorité de la séparation des métaux a lieu après le déchiquetage primaire, la première étape se déroulant sur le convoyeur transportant le bois déchiqueté.

Un aimant Overband permanent ou Électro, suspendu au-dessus du bois convoyé, soulève et retire automatiquement les métaux ferreux libérés tels que les clous et les vis. L’aimant Overband se compose d’un bloc magnétique permanent ou électromagnétique monté entre deux poulies, sur lesquelles passe une bande en caoutchouc à tasseaux. En fonctionnement, le bloc magnétique attire les métaux ferreux vers le haut et sur la bande en caoutchouc rotative, qui transfère automatiquement le métal dans une zone de collecte séparée.

Si le clou ou la vis tombe sur la bande côté pointu, le métal risque de percer la bande et de s’y loger. Lorsque la bande tourne, les pointes des clous ou des vis raclent la surface du bloc magnétique, ce qui peut provoquer une usure catastrophique.

Pour éviter ces problèmes, Bunting recommande l’utilisation d’un aimant permanent tripolaire. Cela permet de soulever les clous et les vis sur la bande à plat, évitant ainsi de percer la bande. De plus, toutes les plaques magnétiques Overband Électro ont des plaques de base en acier au manganèse ABRO M de 8 mm d’épaisseur pour éviter l’usure.

Un autre avantage est la forme du champ magnétique. La conception tripolaire concentre le flux magnétique directement sous la boîte à aimants, sans aucune des fuites que l’on trouve dans un modèle unipolaire standard. Cela empêche la fixation magnétique du métal ferreux capturé sur le cadre en acier.

L’efficacité de la déchiqueteuse primaire déterminera le niveau de libération. Le bois qui contient du métal incrusté est séparé avec le métal ferreux. Après avoir été trié à la main, ce bois est réintroduit dans l’alimentation de la déchiqueteuse primaire.

Dans de nombreuses opérations, après la première étape de séparation magnétique, le bois récupéré est trié en deux fractions de taille différente, les matériaux surdimensionnés sont renvoyés à l’alimentation de la déchiqueteuse primaire. Le resserrement de la distribution de la taille des particules permet un réglage fin de l’équipement de séparation et améliore la séparation des métaux.

- Informations techniques sur le produit : Aimants Overband

Zoom sur la séparation des métaux non ferreux

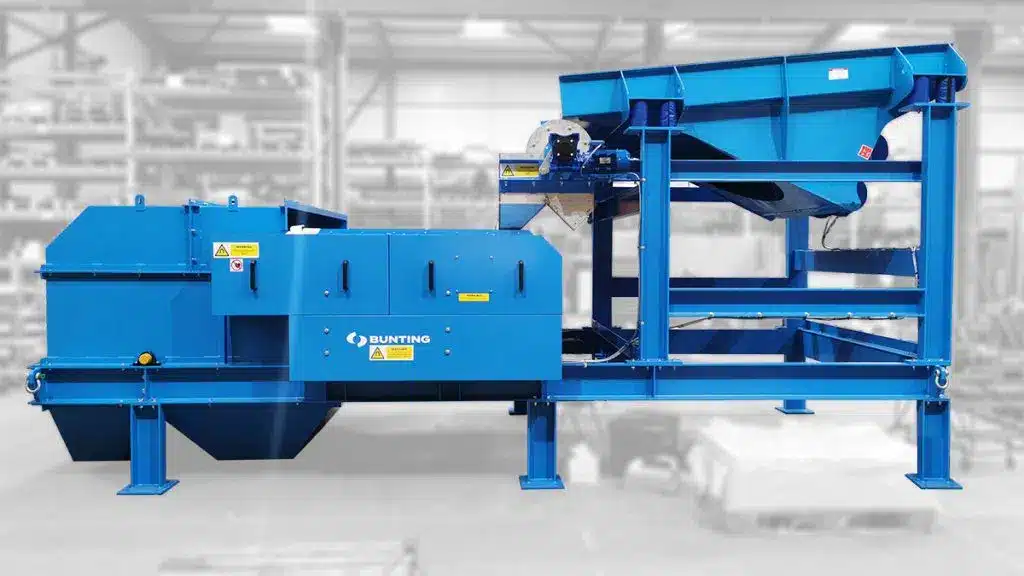

Après l’aimant Overband et un éventuel tamisage, l’accent est mis sur le retrait des métaux ferreux et non ferreux plus petits à l’aide d’un module de séparation des métaux, composé d’un aimant en tambour en terres rares à haute résistance et d’un séparateur à courants de Foucault. Le bois déchiqueté est acheminé vers un alimentateur vibrant pour usage intensif, entraîné par des moteurs à balourd. Cela permet de répartir et de réguler le flux de bois sur la surface de l’aimant en tambour.

Le champ magnétique puissant de l’arc stationnaire à l’intérieur de l’aimant en tambour à terres rares attire et sépare les métaux ferreux piégés et de petite taille. La coque rotative externe entraîne le métal capturé et le dépose sous le module dans une zone de collecte désignée.

Les clous, les vis et autres métaux ferreux fixés sur la surface extérieure de l’aimant en tambour puissant provoquent une usure excessive, c’est pourquoi il est recouvert d’un revêtement remplaçable en acier inoxydable (jusqu’à 8 mm d’épaisseur). Cela permet d’éviter l’usure de la coque du tambour principal, qui pourrait entraîner l’exposition et l’endommagement de l’aimant.

- Informations techniques sur le produit : Aimants en tambour permanents

Le bois restant continue sa descente sur la bande d’alimentation d’un séparateur à courants de Foucault, qui sépare les métaux non ferreux tels que les fixations et les poignées en aluminium. Le séparateur à courants de Foucault possède un rotor magnétique ultrapuissant qui tourne à des vitesses élevées à l’intérieur d’une coque non métallique. Le métal non ferreux transporté dans le champ magnétique alternatif du rotor est exposé à un courant induit qui produit son propre champ magnétique. L’opposition du champ magnétique nord-nord et sud-sud de la particule de métal non ferreux et du rotor provoque la répulsion du métal. Un séparateur stratégiquement placé sépare le métal repoussé du bois nettoyé.

- Informations techniques sur le produit : Séparateur à courants de Foucault

En fonctionnement, un séparateur à courants de Foucault de 2 mètres de large permet d’obtenir d’excellents niveaux de séparation des métaux non ferreux à partir de 50 tonnes par heure de bois déchiqueté (taille des particules comprise entre 5 et 20 mm).

Avant le déchiquetage secondaire

La présence de débris métalliques dans la deuxième étape du déchiquetage (qui réduit davantage la taille des particules) peut causer des dommages coûteux. Un détecteur de métaux industriel placé sur le convoyeur d’alimentation de la déchiqueteuse vérifie que le bois est exempt de débris métalliques. Ceux-ci pourraient être enfoncés profondément dans un morceau de bois, ce qui empêcherait la séparation sur les équipements précédents.

Le détecteur de métaux est monté autour du convoyeur d’alimentation. Le bois déchiqueté passe dans le détecteur de métaux, où toute contamination métallique modifie le champ magnétique de la bobine. Cela envoie un signal à une commande, qui arrête le convoyeur ou déclenche un volet de rejet pour retirer une partie du bois transporté.

- Informations techniques sur le produit : Détecteur de métaux industriel

Les quatre étapes de la séparation et de la détection

Ces quatre étapes de séparation et de détection garantissent que le produit final (bois déchiqueté) est exempt de métaux ferreux et non ferreux. Chaque usine étant unique, les ingénieurs d’application de Bunting se rendent souvent sur place pour discuter du projet et déterminer la solution optimale de séparation des métaux.

Téléphone : +33 (0)9 72 30 79 52

Email : France@buntingmagnetics.com