Séparateurs à rouleau induit

Le séparateur à rouleau à champ magnétique induit utilise un électro-aimant pour générer des champs magnétiques haute intensité. Ces champs magnétiques permettent la séparation des minéraux faiblement et para magnétiques (p. ex. mica, silice à revêtement de fer, etc.) des minéraux non métalliques (p. ex. feldspath, sable de silice, zircon, etc.) à l’état sec. Une fois nettoyés, les minéraux non métalliques sont utilisés dans de nombreuses industries, y compris la production de céramique et de verre.

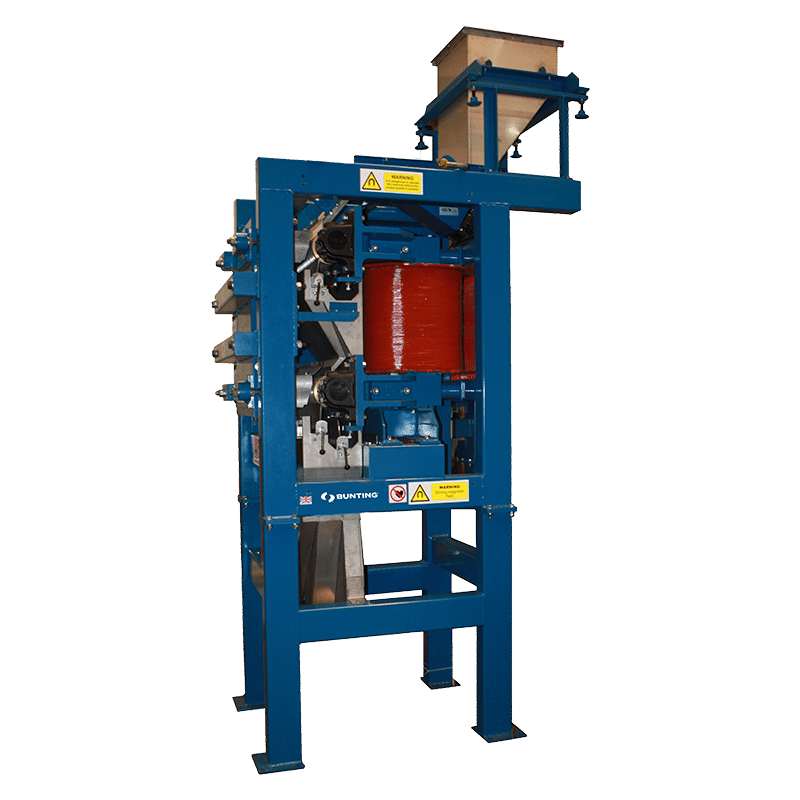

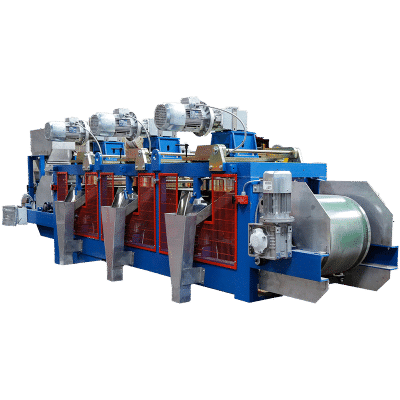

Le séparateur à rouleau à champ magnétique induit fait partie des séparateurs magnétiques haute intensité à sec les plus robustes et les plus polyvalents.

Description

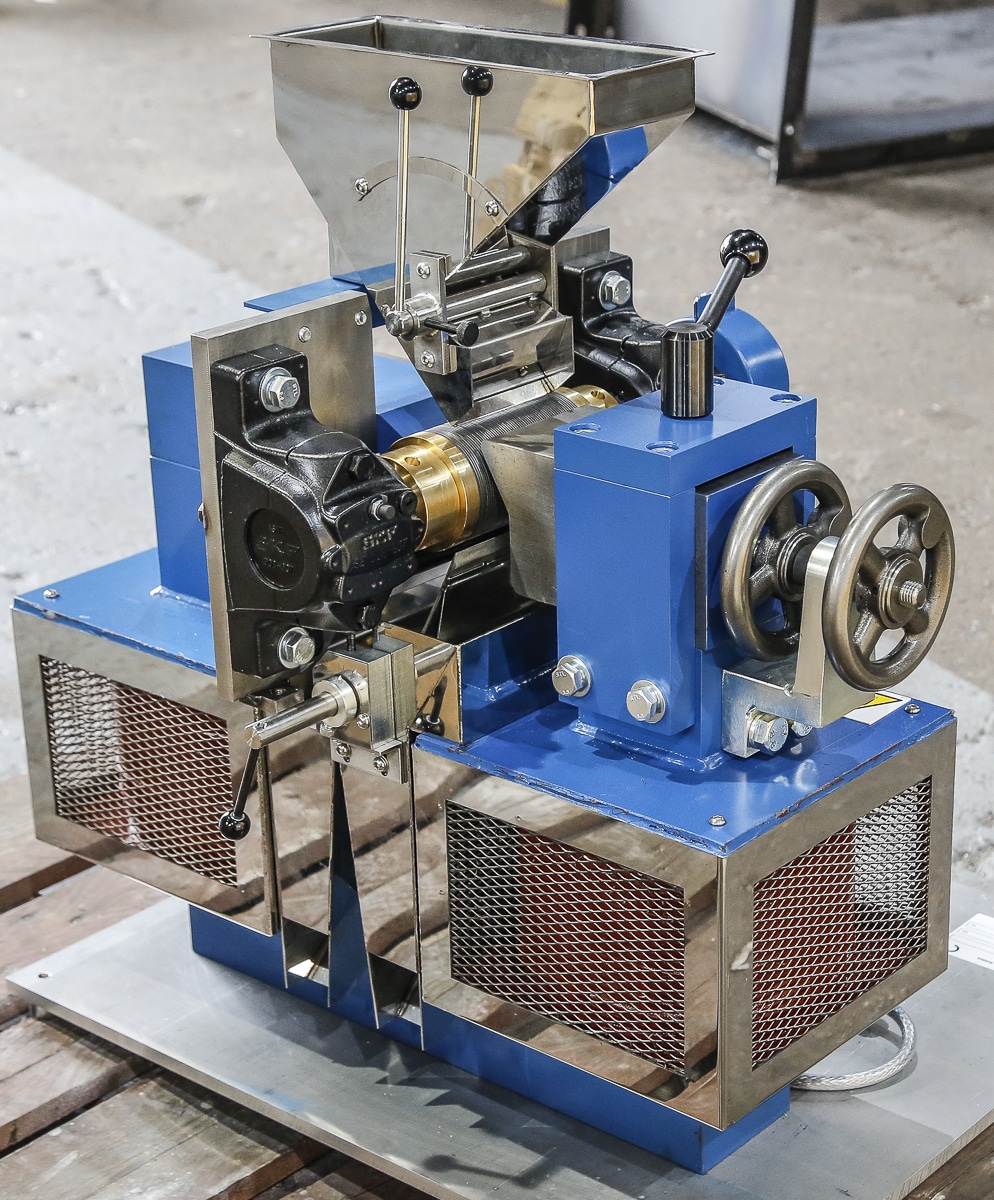

Le séparateur à rouleau à champ magnétique induit est une technologie éprouvée pour purifier les minéraux non métalliques secs utilisés dans les industries de la céramique et du verre. Le séparateur à rouleau à champ magnétique induit utilise des champs magnétiques haute intensité générés par des électro-aimants pour séparer en continu les petites particules paramagnétiques de matériaux dont la taille de particules est comprise entre -2 mm et 45 microns. Le séparateur est composé d’un rouleau en acier à champ magnétique induit par un électro-aimant positionné entre une barre de pont et un poteau. Le champ magnétique maximal généré sur le rouleau induit est de 2,2 Tesla (22 000 Gauss).

Le séparateur à rouleau à champ magnétique induit offre de nombreux avantages par comparaison avec les séparateurs magnétiques permanents :

- Fonctions ajustables :

- Intensité du champ magnétique, en faisant varier la puissance des bobines électromagnétiques ;

- Vitesse de rotation pour le temps de rétention du minéral dans le champ magnétique ;

- Espace entre le rouleau induit et la tige pour s’adapter aux différentes plages de taille d’alimentation ;

- Possibilité de traiter des alimentations en minéraux chauds (jusqu’à 80 à 100 °C)

- Génère une charge statique limitée susceptible d’affecter les performances de séparation

- Conception robuste nécessitant un entretien limité et peu de changement de pièces

Principe

En service, un taux de matériau contrôlé (par exemple, des minéraux non métalliques) est alimenté par une trémie ou un convoyeur vibrant sur le rouleau magnétique induit en rotation (les vitesses des rouleaux varient entre 80 et 120 tr/min). Le matériau faiblement magnétique est attiré et soit dévié, soit maintenu à la surface du rouleau. La trajectoire du matériau non magnétique est libre. La séparation parfaitement effective. Le matériau magnétique capturé se décharge du rouleau à un point d’intensité magnétique plus faible, souvent avec l’aide d’une brosse. Une plaque de répartition est installée entre les deux flux de product pour une séparation parfaite. Le séparateur est souvent configuré pour produire un flux moyen (matériau magnétique très faible mélangé avec des matériaux non magnétiques) par addition d’une deuxième plaque de répartition. Il est courant d’avoir deux rouleaux induits montés en série sur la même unité pour permettre un double passage afin d’améliorer l’efficacité de la séparation et les performances du processus.

Applications

Le séparateur magnétique à rouleau induit est largement utilisé dans les industries des minéraux non métalliques, de la céramique et du verre. Les capacités types d’une unité d’un mètre de largeur dépendent du type de minéral, de la densité et de la distribution de la taille des particules. Dans l’idéal, elles sont déterminées par des essais en laboratoire. Capacités types en fonction de la largeur :

- Concentration de sables d’ilménite : 4 tph

- Concentration de chromite : 3-5 tph

- Valorisation du sable de silice ; 2-3 tph

Bunting fournit des séparateurs à rouleau magnétique induit pour les compagnies minières traitant un large éventails de minéraux, notamment :

| · Apatite | · Mica |

| · Baddeleyite | · Mullite |

| · Barite | · Népheline syénite |

| · Calcite | · Pétalite |

| · Cassitérite | · Quartz |

| · Corindon | · Rutile |

| · Feldspath | · scheelite |

| · Argile de Flint | · Carbure de silicium |

| · Sables de verre | · Spodumène |

| · Kyanite | · Wollastonite |

| · Calcaire | · Zircon |

| · Manganèse |